En la industria del packaging, la eficiencia operativa es fundamental para optimizar la producción y reducir los costes operativos. Uno de los equipos esenciales en las líneas de envasado flowpack son los sistemas de alimentación automática, responsables de garantizar una llegada continua y precisa de productos en la envolvedora. Estos sistemas permiten mantener altas velocidades, mejorar la uniformidad del proceso y minimizar el desperdicio, convirtiéndolos en una solución clave para fabricantes que buscan mejorar su rendimiento.

En este artículo exploraremos qué son los sistemas de alimentación automática, cómo funcionan y qué beneficios aportan a la producción industrial. Además, detallaremos los distintos alimentadores desarrollados por Synchropack, desde soluciones de manipulación hasta tecnologías robotizadas.

Funcionamiento de los sistemas de alimentación automática

Los sistemas de alimentación automática están diseñados para transferir productos desde el punto de producción (por ejemplo, hornos en la industria alimentaria) hasta la envolvedora flowpack de manera eficiente y sincronizada. Dependiendo de las características del producto, la velocidad y precisión requeridas, se utilizan diferentes sistemas. Aun así, cumplen tres funciones esenciales:

- Orientación y alineación: garantizan que los productos lleguen en la posición correcta a la envolvedora.

- Flujo continuo y sincronización: permiten un abastecimiento constante de productos sin interrupciones.

- Velocidad y control: adaptan la velocidad de carga según la demanda de producción.

Los sistemas de alimentación de Synchropack se clasifican en tres categorías principales: HFS (Sistemas de Manipulación y Alimentación), CFS (Sistemas de Alimentación con Transportadores) y RFS (Sistemas de Alimentación con Robot).

La elección del tipo de carga más adecuada para el proceso de envasado dependerá de varios factores:

- Tipo, forma y fragilidad del producto.

- Velocidad de producción y cadencia requerida.

- Nivel de automatización y sincronización con otras máquinas.

- Espacio disponible y disposición de la línea.

- Higiene y normativa del sector.

HFS: Sistemas de Manipulación y Alimentación

Los HFS reciben los productos, los organizan en porciones y los transfieren de forma automatizada a las envolvedoras. Su objetivo principal es maximizar la eficiencia del proceso de envasado, reduciendo la intervención manual y garantizando una manipulación precisa y uniforme de los productos.

-

PAF: Alimentador Automático de Pilas

Este sistema forma y transfiere pilas de productos planos, como galletas y pan tostado, desde la línea de producción hasta una envolvedora. Permite ajustar la cantidad de productos por pila sin interrumpir el proceso, compensando variaciones de grosor. Su diseño modular facilita la adaptación a diferentes necesidades de producción y tipos de productos, optimizando el proceso de envasado y garantizando una alimentación eficiente y sincronizada.

-

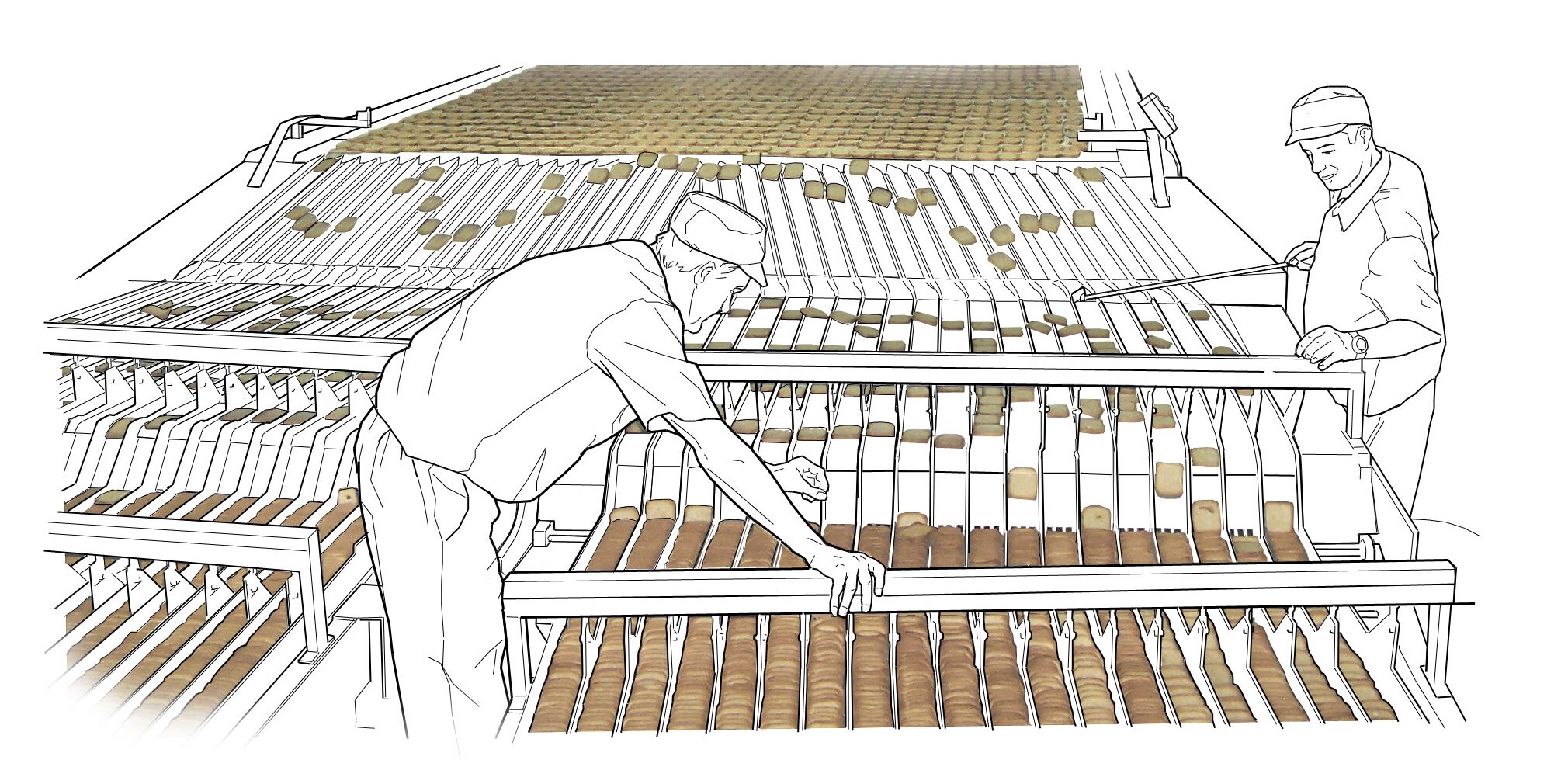

SAF: Alimentador Automático de Canto

Organiza productos en posición vertical y los transfiere automáticamente a una máquina de envasado. Su diseño modular permite una configuración escalable (de 4 a 16 canales), adaptándose al flujo de producción. La longitud de las porciones y el grosor del producto pueden ajustarse sin detener el sistema. Compatible con envolvedoras flowpack y sistemas de envasado en bandejas, maximiza la capacidad la alimentación de productos como galletas y pan tostado, asegurando precisión y eficiencia en el proceso.

-

RAF: Alimentador Automático de Grissines

Este sistema agrupa y transfiere productos alargados, como grissines, desde la línea de producción hasta la envolvedora. Utiliza transportadores con sensores para contar y organizar los productos en porciones definidas. Su diseño modular permite adaptarse a distintas capacidades de producción. La descarga de las porciones puede realizarse directamente en la envolvedora o en bandejas de cartón o plástico, garantizando un flujo continuo y eficiente en el proceso de envasado.

CFS: Sistemas de Alimentación con Transportadores

Los CFS automatizan el transporte, distribución y sincronización de los productos antes del envasado. Su integración en líneas de alta producción optimiza la manipulación de productos y maximiza el rendimiento del envasado automático.

-

RDS: Sistema de Distribución por Rangos

Este sistema automatiza la distribución de productos al final de una o varias líneas de producción, transfiriéndolos a transportadores secundarios para su orientación y sincronización con las máquinas de envasado. Dependiendo de las características del producto, el sistema puede alinearlo, descartarlo, almacenarlo o reinsertarlo en el flujo de producción. Ofrece diferentes configuraciones para garantizar un manejo eficiente y adaptable a diversos tipos de productos y capacidades de producción, reduciendo la intervención manual y mejorando la eficiencia operativa.

-

POS: Sistema de Orientación de Productos

Permite alinear productos que llegan en desorden o con posiciones irregulares, asegurando su correcta disposición antes del envasado. Para ello, emplea transportadores con ajustes de velocidad, guías fijas perfiladas o guías motorizadas. Su diseño se adapta a productos de distintas formas y tamaños, garantizando un flujo continuo y ordenado hacia las siguientes etapas del proceso de envasado automático.

-

DSS: Sistema de Sincronización de Productos

Después de la distribución y orientación, este sistema ajusta la velocidad de los productos para alimentarlos correctamente en las máquinas de envasado. Existen distintas configuraciones según la velocidad y presión requeridas, lo que permite adaptarse a diferentes necesidades de producción. Su objetivo es garantizar una transición fluida y sincronizada, evitando atascos o acumulaciones, y mejorando el rendimiento de la línea de envasado.

RFS: Sistemas de Alimentación con Robots

Los sistemas de alimentación con robots automatizan la manipulación de productos mediante diferentes tipos de robots, seleccionados según el peso, velocidad y nivel de precisión requeridos. Su diseño permite optimizar procesos de producción, mejorar la eficiencia y reducir la intervención manual. Gracias a su versatilidad, estos sistemas pueden integrarse en distintos entornos industriales, ofreciendo soluciones adaptadas a diferentes volúmenes y tipos de productos.

-

ANTRO

Estos robots antropomórficos son idóneos para manipular múltiples productos o cargas pesadas en procesos de producción media. Su diseño imita la movilidad del brazo humano, con varias articulaciones que permiten una gran maniobrabilidad. Disponibles en configuraciones de cinco, seis o siete ejes, ofrecen flexibilidad y precisión en tareas de alimentación y manipulación automatizada.

-

SCARA (Selective Compliant Assembly Robot Arm)

Diseñados para manipular productos ligeros en producciones medias, estos robots combinan movimientos en los ejes X, Y y Z con rotación, lo que permite mayor versatilidad en la orientación del producto. Son ideales para tareas de embalaje individual o agrupaciones, garantizando precisión y rapidez en espacios reducidos.

-

DELTA

Estos robots, conocidos por su estructura similar a una araña, están optimizados para la manipulación de productos ligeros a alta velocidad. Con 3, 4 o 5 ejes de movimiento, permiten desplazamientos rápidos y precisos, lo que los hace ideales para procesos de producción de gran volumen.

-

COBOT

Estos robots colaborativos están diseñados para trabajar junto a operarios en procesos de baja producción, sin necesidad de cerramientos de seguridad. Con hasta seis grados de libertad, pueden realizar tareas de manipulación y alimentación de productos ligeros de manera flexible y segura, adaptándose a distintos entornos de trabajo.

-

CARTE

Especialmente diseñados para manipular productos pesados o realizar desplazamientos largos, estos robots trabajan en los ejes cartesianos X, Y y Z con movimientos lineales y precisos. Su estructura permite adaptarlos a diferentes necesidades de producción, garantizando estabilidad y precisión en la manipulación de productos.

Synchropack, un referente en el sector desde 1988

Los sistemas de alimentación automática desempeñan un papel clave en la optimización de los procesos de envasado flowpack. Desde soluciones mecánicas hasta robots avanzados, cada tecnología aporta eficiencia, precisión y adaptabilidad a las necesidades de producción. Synchropack continúa desarrollando innovaciones que permiten mejorar la productividad y competitividad de las líneas de envasado, asegurando que nuestros clientes dispongan de soluciones de vanguardia para un mercado cada vez más exigente.

En Synchropack estamos especializados en el diseño, fabricación y puesta en marcha de envolvedoras flowpack y sistemas de alimentación. Nuestras máquinas están diseñadas para adaptarse a distintos niveles de producción, tipos de productos y requerimientos específicos, garantizando una integración fluida en cualquier línea de envasado. Con estas soluciones ayudamos a mejorar la productividad y eficiencia en el proceso de envasado de nuestros clientes.